ANALIZAMOS LAS AVERÍAS COMUNES EN MÁQUINAS FRIGORÍFICAS DE EXPANSIÓN DIRECTA EN CPDS

EN CONCRETO, EN ESTE ARTÍCULO, LOS PROBLEMAS POR BAJA PRESIÓN EN CENTROS DE DATOS

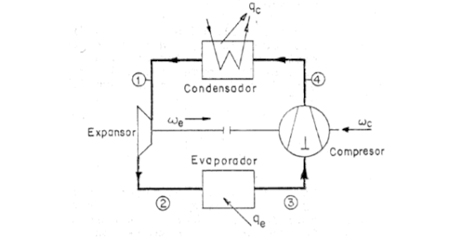

Actualmente, las máquinas frigoríficas de expansión directa son la solución preferida por muchos operadores para refrigerar sus centros de datos. El principio de funcionamiento de estas máquinas está basado en un ciclo termodinámico conocido como ciclo inverso de Carnot. Este ciclo está compuesto principalmente por 4 elementos mecánicos: un evaporador, un compresor, un condensador y una válvula de expansión.

El proceso consiste en forzar la circulación cíclica de un refrigerante a través de estos 4 elementos de manera que el refrigerante absorba en el evaporador (también conocido como unidad interior) el calor de la sala que se quiere refrigerar, y lo libere al ambiente en el condensador o unidad exterior. De esta forma se generan 2 zonas diferenciadas por sus presiones: la zona de baja presión, localizada en el evaporador, y la zona de alta presión en el condensador.

PROBLEMAS COMUNES EN EL FUNCIONAMIENTO DE ESTOS EQUIPOS

A pesar de la aparente simplicidad de este ciclo termodinámico, el funcionamiento de las máquinas se complica debido a que las condiciones de funcionamiento no son siempre las mismas, ya que en un mismo emplazamiento no siempre se cuenta con las mismas condiciones meteorológicas y además, la temperatura de la sala fluctúa en función de la carga térmica de los equipos informáticos, lo que provoca que los parámetros de funcionamiento de la máquina varíen. Este motivo es el que hace que las máquinas sean sistemas complejos en los que la electrónica juega un papel fundamental en la regulación del funcionamiento de los elementos mecánicos para asegurar que los parámetros termodinámicos del refrigerante estén siempre dentro de los rangos correctos.

Esta complejidad deriva en primer lugar en numerosos focos de posibles desgastes y pequeñas averías (obstrucciones del circuito, cierres deficientes en válvulas de regulación de caudal…) que tienen como consecuencia directa la disminución del rendimiento de la máquina y por tanto, el aumento de consumo energético, y en segundo lugar, en roturas y averías graves que dejarían sin servicio a la sala. El mantenimiento preventivo periódico de la máquina y la comprobación de los parámetros de funcionamiento son fundamentales para alargar la vida de la misma y abordar las deficiencias antes de que la máquina quede completamente fuera de servicio y sea necesario realizar un mantenimiento correctivo.

QUÉ DEBEMOS CONOCER PARA LOCALIZAR CORRECTAMENTE LAS AVERÍAS

- Tipo de refrigerante y sus parámetros de funcionamiento (temperaturas y presiones en función de las condiciones de la sala y del ambiente).

- Condiciones externas (temperatura y humedad de la sala y del ambiente exterior)

- Ciclo de trabajo y componentes de la máquina

- Elementos de la instalación y comportamiento de la sala

Los puntos más localizados del circuito donde se suelen producir averías son:

- Compresores

- Sistema de expansión

- Zona de alta presión

- Zona de baja presión

Cabe destacar que, aunque las averías se produzcan en puntos localizados, se traducen en anomalías generalizadas en toda la instalación debido a la relación cíclica de todos los componentes, por lo que se podrán detectar síntomas en otros puntos.

PRINCIPALES PROBLEMAS POR BAJA PRESIÓN

En este artículo, y debido a que son anomalías bastante frecuentes, se van a abordar los problemas debidos a alarmas en la zona de baja presión de las máquinas. Las causas más repetidas son las siguientes:

- Falta de refrigerante

- Falta de caudal de aire en el evaporador

- Avería en la válvula de expansión

1. FALTA DE REFRIGERANTE

La falta de refrigerante en un circuito frigorífico puede estar motivada por:

- Falta de carga inicial durante la puesta en marcha de la máquina

- Fuga en la instalación

Esto hace que:

- Puede saltar el presostato de mínima presión.

- El consumo eléctrico del compresor es mayor debido a que el salto de presiones entre la zona de baja presión y la de alta es mayor.

- El refrigerante no se condensa completamente en el condensador, por lo que la válvula de expansión recibe una mezcla de líquido y gas, lo que puede provocar ruidos y hará que sufra mayor desgaste.

- Debido a que en la válvula de expansión se produce menos caudal de líquido que el de diseño, el intercambio de calor en el evaporador es deficiente y por tanto, la eficiencia de la máquina disminuye.

2. FALTA DE CAUDAL DE AIRE EN EL EVAPORADOR

La falta de caudal en el evaporador puede estar provocada por cualquier causa que aumente la pérdida de carga en la conducción del aire por encima de la capacidad de los ventiladores de la máquina:

- Filtros sucios

- Cualquier obstáculo en la instalación: deflectores, compuertas cerradas, elementos de otras instalaciones…

Esta falta de caudal provoca una deficiencia en el intercambio de calor en el evaporador, por lo que el caudal de refrigerante no se evapora completamente a su paso, y como consecuencia, llega una mezcla de líquido y vapor a la aspiración del compresor, lo que puede causar su rotura. Como el caudal de vapor es menor que el de diseño, la compresión también es deficiente y la presión y temperatura en el condensador disminuyen.

Como consecuencia, la temperatura del refrigerante va disminuyendo en cada ciclo, provocando la formación de hielo en la batería del evaporador, perjudicando aún más la transferencia de calor entre el aire y el refrigerante, y disminuyendo la presión y temperatura en este elemento del ciclo.

3. AVERÍA EN LA VÁLVULA DE EXPANSIÓN

El funcionamiento de la válvula de expansión consiste en estrangular más o menos el caudal de refrigerante en función de la información recibida por el bulbo que lleva asociado. Este bulbo se instala a la salida del evaporador y mide la temperatura de recalentamiento del refrigerante. Este recalentamiento se suele establecer entre 5 y 8ºC, por lo que en función de la temperatura medida por el bulbo, la válvula de expansión se abre más o menos.

Cuando existen problemas por baja presión puede ser principalmente por:

- Obstrucción de la válvula de expansión

- Posición inadecuada del bulbo

- El bulbo no tiene un buen contacto con la tubería de aspiración

- Desgaste de la válvula de expansión

CONCLUSIÓN PARA LAS AVERÍAS COMUNES EN LA REFRIGERACIÓN DE CENTROS DE PROCESO DE DATOS

Para diagnosticar cualquier tipo de avería en la instalación, es imprescindible prestar atención a cualquier síntoma o anomalía respecto a las condiciones de funcionamiento habituales. Para ello, es necesario conocer bien la instalación y realizar revisiones frecuentes de todas sus partes, así como llevar a cabo un seguimiento y dejar constancia de los parámetros más importantes (presiones y temperaturas del ciclo, cargas de gas, niveles de aceite, saturación de los filtros…). Estos parámetros permitirán localizar a tiempo cualquier defecto y su corrección precoz garantizando así el buen funcionamiento de la instalación frigorífica y, en consecuencia, del centro de datos.

Estos artículos pueden ser muy útiles para el correcto mantenimiento de instalaciones de climatización en centros de datos o en el sector industrial o comercial. Se trata del conocimiento adquirido en base a la experiencia de Clysema a lo largo de estos 30 años como mantenedores de este tipo de instalaciones y empresa de servicios energéticos.

Por Beatriz García Bodas

Jefe de Proyecto en Clysema